在食品工業中,設備的潔凈程度直接關系到產品質量與食品安全。然而,隨著加工復雜度的提高,傳統清洗方式在應對死角、微縫、管道內壁等部位的污垢時,往往顯得力不從心。特別是對于油脂殘留、蛋白質凝結物等有黏性、有滲透性的污染物,更需要一種既高效又不傷設備表面的清洗方式。此時,超聲波清洗技術憑借其“微爆破”原理逐漸成為行業關注的焦點。

超聲波清洗的工作原理及其對污垢的作用機制

超聲波清洗依靠高頻聲波在液體中產生“空化效應”,形成高能氣泡爆裂,從而產生局部高溫高壓,這一微觀物理沖擊可以迅速剝離附著在設備表面的污垢,尤其適合清洗微細孔隙、縫隙、復雜結構等難以用人工或高壓水流清洗到的部位。

與機械刷洗或高溫蒸汽相比,超聲波清洗在去除乳化脂肪、炭化蛋白、粉末殘留等方面表現更加穩定而全面。這對于食品加工設備,如攪拌槳、輸送鏈、噴頭、灌裝閥、切割器等零件,尤其重要,因為這些位置往往是污染殘留的重災區。

針對不同設備材料選擇合適的清洗液

在食品工業中,設備常見的材質包括不銹鋼、鋁合金、塑料、玻璃等。每種材質對清洗液的化學穩定性要求不同,因此選擇合適的清洗液至關重要。例如:

不銹鋼材質:可使用弱堿性水基清洗液,能有效去除油脂和蛋白質殘留,且不會腐蝕表面。

鋁合金部件:建議使用中性或專用的鋁材清洗液,避免堿性液體腐蝕鋁表面。

食品級塑料件:應選擇不含有機溶劑或強堿的溫和清洗劑,避免塑料老化或析出有害物質。

在超聲波清洗過程中,溫度控制也非常關鍵,一般建議保持在40°C~60°C范圍,既能提升清洗效率,又能防止設備或殘留物被熱分解而產生二次污染。

清洗頻率與時間設定的優化策略

超聲波清洗并非“一次到位”,其清洗效率與使用頻率(單位:kHz)以及清洗時間息息相關。低頻(20-28kHz)適合粗洗大顆粒或堅硬附著物;高頻(40kHz以上)則更適合精細部件與易損表面。

時間方面,一般清洗周期在5-20分鐘不等,應根據污垢種類與設備結構復雜度靈活調整,避免過度清洗導致表面疲勞或局部損傷。

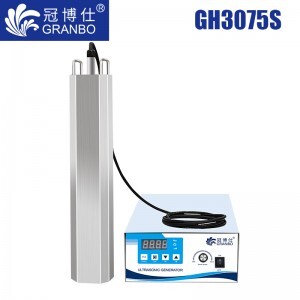

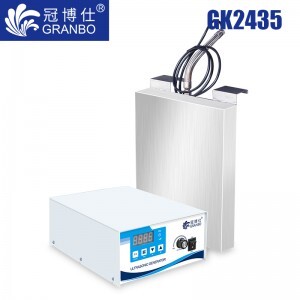

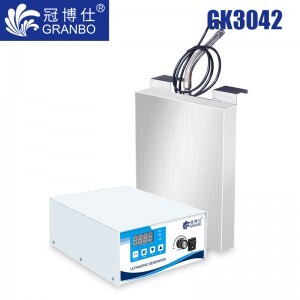

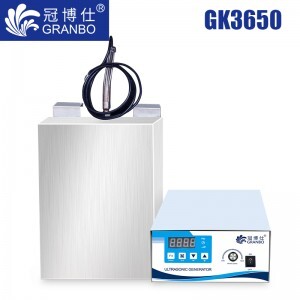

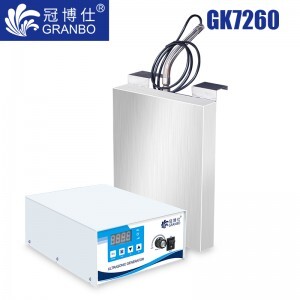

對于較大的食品加工系統,如中央廚房設備、自動灌裝線等,建議采用連續式或自動循環清洗系統,結合在線超聲波設備,實現不拆卸清洗,提高工作效率,降低人工成本。

實際應用中的清洗效果與行業反饋

在乳制品、肉類、飲料、烘焙等不同領域的工廠中,超聲波清洗技術已經得到了實際應用與驗證。以烘焙行業為例,烤盤、攪拌桶、成型模具在長時間使用后常常積有碳化殘渣,傳統水洗難以徹底去除,而使用超聲波配合適配清洗液,僅需10分鐘左右便可實現脫脂、去焦、殺菌多效合一。

某大型肉制品加工廠在引入超聲波清洗設備后,其設備停機時間減少了約35%,清洗合格率提高至98%以上,員工勞動強度也隨之大幅降低。

值得注意的是,超聲波清洗并非萬能,對如膠狀污染物、特殊聚合物殘留物,仍需配合預處理工藝或專用清洗劑使用。

安全性、環保性與合規性的考慮

食品工業對衛生、安全、環保的要求極高,因此任何清洗方式都必須在保證效果的同時,不破壞設備,不殘留有害成分。

超聲波清洗由于使用的是液體介質,無需高壓或腐蝕性強的化學藥劑,更加符合環保標準。同時,通過控制清洗液配比、使用過濾循環系統,還可以延長清洗液的使用周期,減少廢液排放。

此外,許多超聲波清洗系統均可滿足HACCP、GMP、ISO22000等食品行業合規要求,并提供可追溯的清洗記錄,方便工廠建立質量管理體系。

冠博科技

冠博科技